机械工业制造业的流程优化—以轴承行业为例

轴承是机械工业使用广泛、要求严格的关键配套件和基础件,而关节轴承是作为特种轴承的一种,处于行业发展的成长期,市场规模持续增长,但空间有限。目前国内轴承市场竞争激烈,存在着大的轴承制造商切入关节轴承市场参与竞争的可能性,而随着社会的快速发展和技术的不断进步,对关节轴承的要求也越来越高。

A轴承(集团)股份有限公司(以下简称“A集团”)经过五十余年的发展,从一个小规模的生产企业发展成为国内关节轴承的最大供应商和最大出口商,目前已进入跨越发展阶段,实现年销售收入与净利润的持续快速增长。与同行业的竞争对手相比,A集团在产品质量、产品品种、研发力量及品牌等方面有着竞争优势。但在内部管理上,也存在着一些不足,制约着公司的快速发展。

而流程作为企业经营管理活动得以有效运行的保障,对精细管理要求甚高的轴承行业来讲,流程控制更是公司整体功能中最重要的部分。流程是连接企业生产和客户需求的纽带,流程的好坏直接影响着产品和服务的质量。以A集团为代表的轴承制造企业在流程管理上的现状为:工作流程基本清晰和合理,但随着公司规模的增大和生产任务的不断增加,流程管理的问题逐渐凸显出来,影响了工作效率的有效提高,主要表现在:

(1)有些流程过于复杂,不够优化。生产制造在轴承行业的经营价值上处于核心地位。对于生产制造的流程是否简化、清晰,作业顺序是否合理,直接影响到流程运行的效率和效果。而在目前很多轴承企业流程中,一个流程中设计了众多的步骤、子流程,各个步骤间存在复杂的依赖关系,流程顺利运转的难度极大。

(2)流程的系统性差:流程缺乏整体统筹,对于需要统一规划的相关流程没有进行整体考虑。例如,生产计划流程、销售计划流程、大修计划流程、备品备件计划流程、物料采购计划流程,必须根据企业特点,以生产或者销售为起点,制定相关的系列计划,而有的轴承企业往往将这几个流程单独运行,造成各项计划对相关工作的制度性差。

(3)部门职责边界界定不清,弱化了流程的有效衔接。很多轴承企业在体制上存在职责上的重叠以及职责不明确的问题。没有明确界定各部门之间的权限,导致处理事务时出现互相推诿、扯皮的现象。此外,不同部门中存在着部门的本位主义,在处理公司事务时,只考虑本部门的利益而缺乏全局观念。

(4)沟通机制不健全和信息化水平不高,制约了流程效率的有效发挥。目前很多轴承制造企业,在库存管理、生产计划管理等方面,仍然采用手工操作的方式。这严重影响企业响应速度和效率。

(5)需要不断完善应急和例外流程。应急和例外流程是指针对生产制造过程中有可能出现的故障,造成生产出错、中断等风险而采取的预防措施和应急处理措施,以保证生产制造的正常进行。而目前很多轴承企业并未真正建立完善的应急和例外流程。

(6)系统化的流程文件缺失,流程操作不规范。系统化的流程文件包括流程图、流程说明书及相关表单,而流程文件是企业进行流程管理的基础。

针对以上轴承企业的流程管理现状及其存在的问题,对其流程优化,采取以下步骤:

(1)流程现状分析与诊断。在公司战略的基础上,从流程运作、机构设置、岗位设置和沟通协作等方面对轴承企业的流程进行分析和诊断。

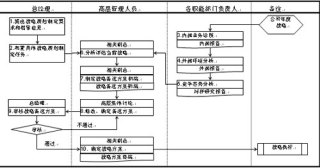

(2)关键流程写实。针对轴承企业经营活动价值链的主要环节,选取有代表性的、关键的流程,根据与流程实际操作人员的调研访谈,进行流程写实,绘制流程图,编写流程说明文件。对轴承行业来讲,生产业务作为其经营价值链上的核心环节,需着重进行优化。

(3)流程研讨与优化。与各部门流程操作人员进行深入讨论,进行重要表象问题评估、根源问题挖掘,并针对问题所涉及的环节进行调整。

(4)流程固化。对优化后的流程建立相应的流程图、流程说明书及流程表单,以确保流程的明确清晰,各部门能依次进行操作。

(5)职能设置优化。在流程确立之后,组织结构、职能设置要与流程运转的要求相匹配,才能保证流程管理的效果。通常伴随着流程的优化,都会发生公司组织架构的改变,部门或岗位职责的调整,来确保流程的合理运行。

结合A集团的流程优化实例,在轴承企业流程优化的过程中,有两个要点需要把握:

(1)参与人员:流程过程的优化除了公司领导及部门负责人的高度重视和从整体进行规划以外,更为重要的是流程的实际操作人员在流程优化过程的全程参与。第一,确保在流程写实阶段,流程图及流程说明文件真实地反映流程现实的运行情况;第二,确保流程操作人员对优化后的流程了解透彻,把握流程运行中的关键节点;第三,流程操作人员掌握流程绘制和梳理方法,为日后的流程管理工作打下人才基础。

(2)流程的持续改进:流程的实施运行是一个持续改进的过程,在轴承制造企业的生产工艺改进之后,生产规模扩大及信息化水平提高以后,都会发生相应流程的改动及调整,需要经常对现有流程的效率、效果及适应性进行反思,并对其进行持续的优化,才能推进企业运作效率的不断提升。