中国铁建重工和中南大学联手实现高端盾构国产化

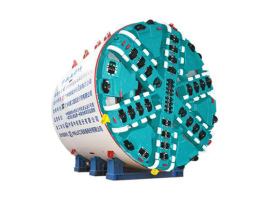

正在长沙如火如荼进行的地铁施工中,由长沙研发生产的复合式土压平衡盾构机,在高难度的复合地层里强力掘进。这些几百吨重的“地下巨无霸”,速度之快、噪音之低处于国际先进水平。

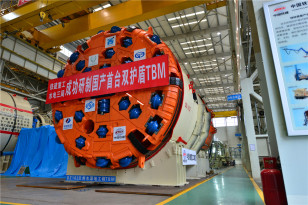

4月19日举行的全省科技奖励大会上,中国铁建重工集团和中南大学联合完成的“复合式土压平衡盾构机研制及应用”项目,获得了2012年度湖南省科技进步奖一等奖。据悉,项目成果已在国内城市轨道交通和市政工程中广泛应用,截至去年底,共生产销售复合式土压平衡盾构机45台,实现销售收入超过18亿元,国内市场占用率第一。

盾构机作为隧道专用工程机械,可以实现掘进、岩碴装运、洞壁支护、一次开挖成洞等,是光机电液一体化的“航空母舰”级工程机械产品,标志着一个国家高端装备制造业水平。但是,由于盾构制造工艺复杂,我国一度依赖进口,受制于人。

在湖南省和长沙市科技重大专项的共同支持下,铁建重工高级工程师程永亮带领项目组突破了总体集成设计、开挖系统设计、复杂液压系统集成设计等多项核心技术,实现了高端复合式土压平衡盾构机的国产化。

相对于其他装备产品,盾构机最大的特点是要面对千变万化的隧道施工地质条件,进行“量身订做”。项目组利用多领域系统耦合仿真技术和全局优化技术,提出了基于地质适应性的盾构总体集成设计准则和总体评价体系,缩短了盾构设计制造周期,降低了盾构整机成本。在刀盘的地质适应性设计方面,项目组发明了一种盘形滚刀地质适应性设计方法和多功能刀盘CAD系统,提高了盾构开挖系统设计效率。项目组还突破了碴土改良精确控制和堵塞后疏通的技术瓶颈,实现了盾构关键部件的洞内维修或更换,缩短了盾构始发和过站时间,提高了地铁施工安全性及适应性。

据悉,该项目共获27项,其中发明14项,带动了整个行业配套体系技术水平的提升和制造装备的提升,形成了一条具有国际竞争力的完整产业链。(本文来自湖南日报)