跟柳工一起涨姿势:轮胎压路机制动系统分析与优缺点评价

导读:今天小编要与大家分享的是,关于轮胎m.1manbetx 制动系统常用的鼓式制动器与盘式制动器技术特点,以及两种制动器应用方面的优缺点,涨姿势就是这么简单!

1、引言-制动系统那些事

轮胎m.1manbetx 由于其特殊的作业方式及恶劣的作业环境,对制动性能有不同的要求:1)压实作业时需频繁的进行前进后退的往复运动,决定了制动的频繁性,制动性能的好坏直接影响整机的工作效率及压实质量;2)作业环境比较恶劣,在一些依山傍岩的山区路段施工时,由于道路落差大,坡长且陡,制动性能的好坏严重影响到人身和财产的安全,因此制动性能是轮胎压路机非常重要的性能之一,也是需要严谨考核的性能之一。

制动系统主要由供能装置、控制装置和制动器等部分组成,目前行业内的轮胎压路机均采用气顶油的制动系统,技术成熟,性能可靠,影响制动性能最大的因素就在于制动器的选择方面,这也是困扰用户选择机器的重要方面,有些用户为了安全一味的追求制动器数量,认为越多越安全,却忽略了制动器本身存在的缺陷,有些缺陷是致命的,可以说制动器直接关乎生命,因此了解制动器类型及技术特点对用户也非常重要。

现代车辆制动器普遍使用摩擦式制动器,利用固定元件和旋转元件工作表面的摩擦而产生制动力矩,摩擦式制动器可分为鼓式和盘式两大类。

2、鼓式制动器-介绍

简介:

鼓式制动器又叫蹄式制动器,是靠制动蹄压紧制动鼓来实现刹车,鼓式制动器又分为内张型鼓式制动器和外束型鼓式制动器两种结构型式,

a、外束型鼓式制动器又叫做带式制动器,曾仅用作一些车辆的中央制动器,由于制动带与转鼓之间较容易打滑,且打滑程度一般随其内表面摩擦材料磨损及制动带与转鼓之间的间隙增大而增大,目前在车辆制动上基本已经被淘汰不用,但还有少量厂家轮胎压路机驻车制动采用带式制动;

b、目前鼓式制动器主流结构为内张式,通常所说的鼓式制动器就是指这种内张型鼓式结构,鼓式制动器按蹄的类型分为:双向自增力蹄式制动器、双领蹄式制动器、领从蹄式制动器、双从蹄式制动器,其制动效能依次降低,制动效能稳定性依次增加;领从蹄式制动器在车辆前进与倒退时的制动性能不变,结构简单造价较低,也便于附装驻车制动机构,因此部分厂家行车制动器采用此结构(目前低端轿车后轮也多采取这种制动器结构);

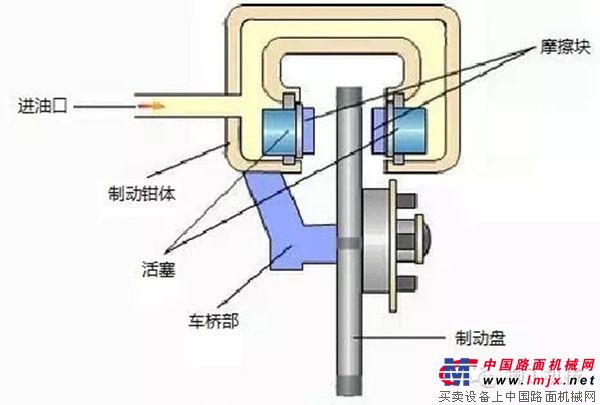

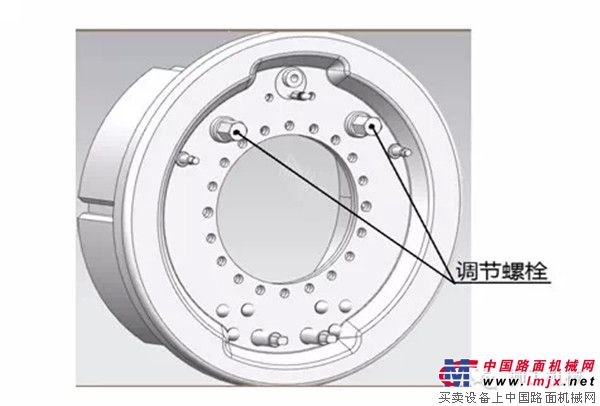

图1:领从蹄式制动器(用制动轮缸张开)

调试与使用:

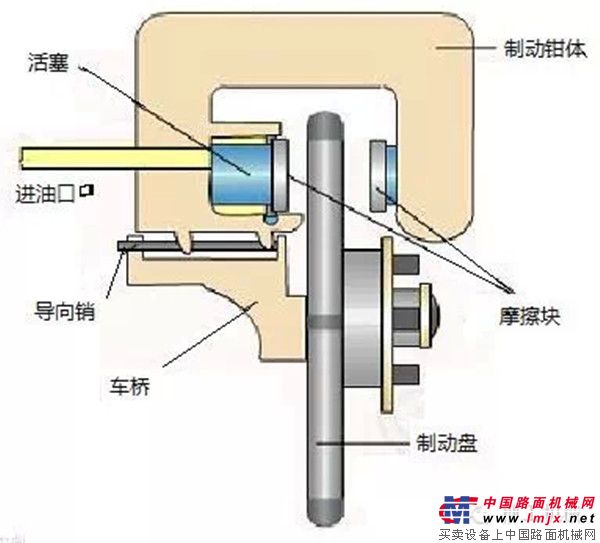

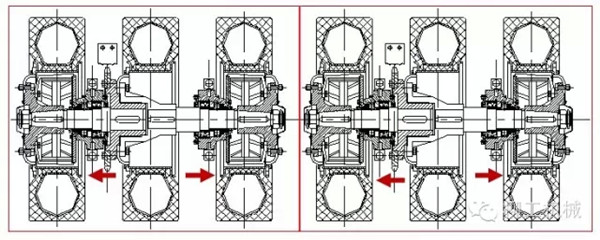

如图1所示,制动蹄摩擦衬片外圆与制动鼓配合单边间隙应在0.25~0.5mm之间,装配及试车时,使用扳手按图1箭头方向旋转调节螺栓进行调整,感觉有点紧时停止旋转,然后反方向旋转60°,这样保证制动时制动蹄与制动鼓最大面积的接触,保证最大制动力,但在使用过程中摩擦衬片频繁与制动鼓摩擦制动,导致间隙逐渐增大,这样摩擦衬片与制动鼓接触面积越来越小,制动力逐渐下降,因此要求用户频繁检查并调整间隙,保证0.25~0.5mm的间隙;对于轮胎压路机来说,后轮通常有5到6个轮胎,布置非常紧凑,特别是安装鼓式制动器的后轮系统,如图2所示,箭头方向为调节螺栓侧,轮胎间隙200mm,用户通过观察孔观察间隙也比较困难,频繁调整制动摩擦衬片与鼓的间隙更加困难,有些用户可能就放弃调整,这样导致鼓式制动器制动效能越来越低,最终导致制动失效,后果严重;制动鼓使用一段时间后,应检查摩擦片磨损情况,当磨损超过磨损极限槽时,需更换摩擦衬片,但从图2可以观察到,如更换内侧两个制动鼓需要把轮胎总成拆下才能进行更换,维护性非常差;因此,完全依靠制动器制动的机械传动轮胎压路机不适合选用鼓式制动器。

图2:轮胎压路机后轮结构简图(鼓式制动器)

3、盘式制动器-介绍

简介:

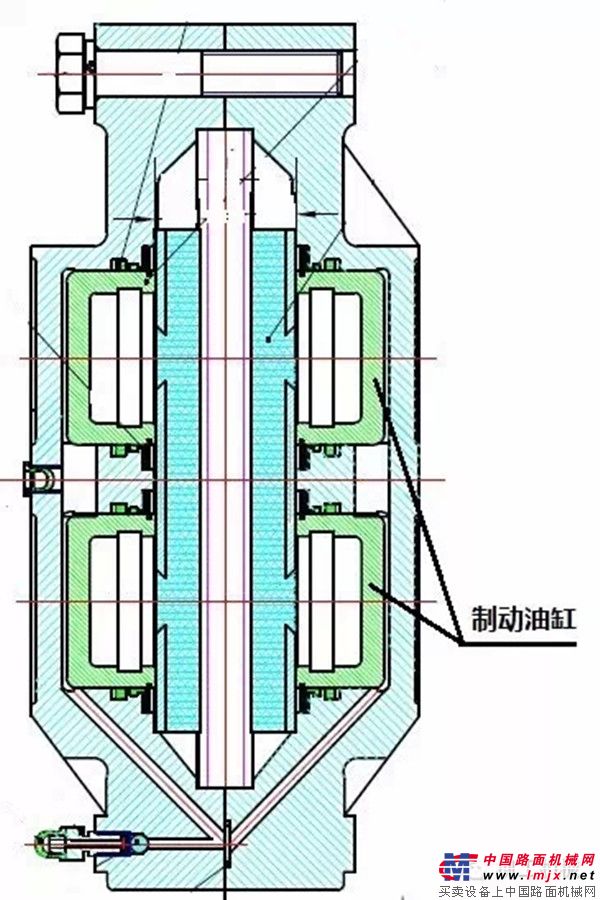

根据结构不同可分为钳盘式和全盘式两大类,钳盘式制动器优秀的散热性能使之成为目前应用最广泛的制动器,钳盘式制动器按制动钳的结构型式又可分为定钳盘式制动器、浮钳盘式制动器等,轮胎压路机行车制动常用定钳盘式制动器,根据制动力的大小可以采用两点式及三点式钳盘(一个制动盘配两个或三个制动器),30吨轮胎压路机通常采用两个两点式制动器,即四个制动器,每个制动器配备2个制动缸(即整车八个制动油缸)如图3c所示,通常在额定油压下制动力能达到500KN,完全满足30吨轮胎压路机整机制动(高端轿车前后轮都采用该制动结构)。

图3:a)定钳盘式制动器;b)浮钳盘式制动器;c)、定钳盘式截面图

调试与使用:

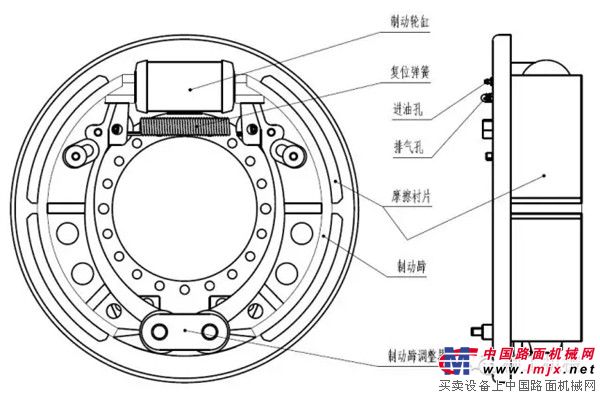

定钳盘式制动器安装和调试非常简单,无需考虑制动钳和盘之间的间隙,只需使用固定螺栓将制动器安装固定在车架上,将制动盘安装固定在旋转轴上即可,通气通油即能达到最大的制动力,且在使用过程中也无需频繁调整摩擦衬片与盘之间的间隙,仅当需要更换摩擦衬片时,拆下固定销如图4所示,抽出摩擦块更换即可;盘式制动器安装、调试及后续维护使用非常简单方便,大大降低了用户的使用费用,也降低了使用风险。

图4

4、优缺点对比

鼓式制动器和盘式制动器在轮胎压路机上都有应用,到底哪个安全系数更高呢?我们需要认真分析一下各自的优缺点:

鼓式制动器缺点

1、鼓式刹车成本低,制动力大,但无论以上哪一种鼓式刹车均存在一个致命的热衰退效应,鼓式制动器工作在一个相对封闭的环境,制动过程中产生的热量不易散出,且制动鼓沿圆周方向比盘式制动器制动盘厚度方向更容易造成热变形,频繁制动生成大量散发不出去的热量导致制动鼓与制动蹄间隙变大,制动踏板行程变长,最终造成制动失效;

2、鼓式制动器安装调试工艺要求高,且需频繁调整制动蹄与制动鼓之间的上间隙,否则随着摩擦制动,摩擦衬片与制动鼓上间隙越来越大,导致制动力越来越小;

3、鼓式制动器更换摩擦衬片需拆下制动器,更换并重新调整间隙,结构紧凑的轮胎压路机需拆下外侧轮胎更换外侧制动器,拆下后轮总成更换内侧制动器,维护性非常差;

4、鼓式制动器制动鼓受热变形或有摩擦痕迹后需拆卸进行镗铣加工后重新调试安装,而散热性能优秀的盘式制动器的制动盘变形非常小,基本不用考虑;

盘式制动器优点

盘式制动器经过近几十年的发展,克服了鼓式制动器热衰退效应的缺陷,目前已经大量应用,未来全面应用已经是不可阻挡的趋势,盘式制动器具有以下鼓式制动器所没有的一些优点:

1、热稳定好,特别是高负载时的耐高温性能好,制动鼓在受热膨胀后,工作半径增大,使其只能与蹄的中部接触,甚至完全无接触,从而降低了制动效能(失去制动功能),而制动盘的轴向膨胀极小,径向膨胀根本与性能无关,故无机械衰退问题,这个优点在山区路段表现尤为明显。

2、水稳定性好,制动效果稳定,不怕泥水侵袭(离心力的作用可将雨水飞散出去),出水后只需经一两次制动即能恢复正常,而鼓式制动器则需经十余次制动方能恢复。

3、制动力矩与车辆运行方向无关,前进后退制动力矩无明显变化。

4、压力在摩擦衬块上的分布比较均匀,故摩擦衬块磨损也均匀。

5、相对于鼓式制动器的全封闭式,盘式制动器开放式的摩擦衬块安装使得更换摩擦衬块简单容易。

6、摩擦衬块与制动盘之间的间隙小(0.05-0.15mm),从而缩短了制动协调时间。易于实现间隙自动调整。

5、小结

以上全面分析了鼓式制动器的弊端,在高负荷刹车时由于热衰退效应会发生制动失效,但由于成本比较低,鼓式制动器仍然在一些经济类工程车辆中使用,但为了增加系统的可靠性,部分厂家不得已在前轮也加装一套该结构的制动系统来增加制动保险系数,但这样一来在实际的施工中压路机前轮的物料,由于没有进行初压比较松散,前轮在制动时会对路面产生搓压导致出现拥包现象影响施工质量。鼓式制动器的结构决定了制动效能随制动负荷增加而直线下降必然会发生,在恶劣山路上,鼓式制动器带来的制动风险及人身财产风险并不能盲目地通过制动器数量增加来降低,只能通过新结构及新技术的应用来规避。(本文来自柳工机械)