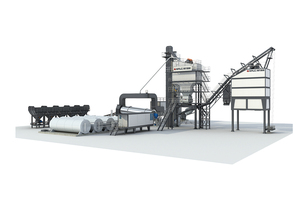

南方路机:干混砂浆生产中原料砂的预处理——烘干与筛分

干混砂浆的生产工艺流程包括:原材料的预处理、原料的存储、计量、搅拌、产品包装或散装以及全过程的PLC自动化控制。每一环节对干混砂浆生产来说都至关重要,缺一不可。干混砂浆原材料的预处理是指对原料砂的干燥和筛分,使其粒度、级配、含水率等各项指标符合配方要求,其处理效果对砂浆品质和后续的机械化施工及最后的工程质量有着重大的影响。

烘干——双回程干燥滚筒

对于采用以河砂为原材料的,需对砂先进行干燥。砂的干燥目的是把含水率7%左右的湿砂经过干燥滚筒烘干到含水率只有0.5%以下,烘干后的干砂温度要控制在65度以下。成品砂的含水率及温度指标是十分重要的,含水率的高会影响成品砂浆的存放时间,容易结块。其次,由于外加剂对温度的敏感性高,对原料砂的烘干处理过程中,干砂的出料温度对外加剂至关重要,一旦出砂温度太高就会降低外加剂的使用性能,导致其保水增稠效果降低,从而造成最终的砂浆成品质量不达标。以纤维素醚为例,一旦砂浆温度大于或等于65℃,纤维素醚就会失去活性,保水效能降低而无法起到改善砂浆性能的作用了。砂的温度过高也会影响到设备,如温升对(砂罐)料位计、(斗提机)轴承的损害,甚至影响成品料的包装和包装袋的质量。

南方路机对湿砂的干燥采用独特的双回程干燥冷却滚筒——双回程设计,有较长干燥及冷却路程,在第二层冷却段引入了外界的自然冷风,与干砂逆流强制冷却,保证干燥出砂温度控制在65度以下,含水率在0.5%以内。内层滚筒烘干,外层滚筒冷却,特殊的结构设计,在不增加能源损耗的情况下既实现物料的快速冷却又对物料进一步干燥,提高冷却效率并且节省燃料,以达到快速烘砂的目的,又使出料温度保持在65℃以下。不仅热效率高,而且干燥冷却功能集成一体化,出料温度可调。

南方路机双回程干燥滚筒在细节上的设计和用材十分考究:运用仿真技术优化滚筒扬料叶片结构,达到最佳热交换效率。并优化物料在滚筒内的最佳停留时间,保证骨料加热温度的同时控制较低的尾气温度(80~90℃)。从滚筒排出的热风经过烟道,由于冷、热风的交流会降低进入除尘器风箱的热风温度,从而保护除尘布袋,延长其使用寿命。

滚筒内叶片可拆卸更换,降低维护成本。筒体采用12mm厚耐温材料,叶片采用高耐温高耐磨进口材料,滚圈采用合金锻钢,驱动电机采用轴装式减速电机,保证滚筒的使用寿命。与沸腾炉相连的筒体外表面包采用优质保温岩棉保温,保温效果好,最大限度降低热损失。

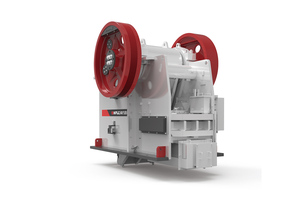

随着河砂资源的日益枯竭,如今也有不少的砂浆生产企业以机制砂为原料的,用制砂设备直接配套干混砂浆生产线,石子经破碎整形后所得的机制砂,含水率低,可免去烘干环节,直接进入筛分环节。

南方路机S3整形制砂设备+FBT4500干混砂浆搅拌设备

南方路机V7干式制砂设备+ FBT3000干混砂浆搅拌设备

筛分——单振筛+概率筛

一般普通砂浆生产要求将砂筛分为0-0.6mm,0.6-1.18mm,1.18-2.36mm,2.36-4.75mm四个粒径等级。对于特种砂浆,砂的分级要求则更细。

砂子的级配对干混砂浆质量的影响非常大,级配合理的集料堆积起来空隙率低,在砂浆中可形成良好的骨架,既可节省水泥,又能得到和易性好、较密实的砂浆。反之,如果砂子级配不合理,生产出的砂浆和易性、流动性差,特别是在机械化喷涂施工中会出现堵管等问题,不利于机械化施工。不同品种的砂浆产品需要相应级配的砂,因此设备必须具备分级筛分功能,通过不同的分级筛分规格要求调整筛网,将干砂筛分成不同粒径的级配砂,满足生产不同品种干混砂浆的需求。

南方路机干混砂浆搅拌设备可以实现分级的调整,对砂子进行分级筛分及精度控制。干砂先通过单振筛进行粗级筛分剔除大颗粒(>5mm)物料,再输送至顶层的概率筛,进行分级筛分。南方路机概率筛采用多层筛网布置,筛分粒度范围宽,满足多种配方需求,根据需要将不同粒径范围的砂分层筛分。此外,南方路机概率筛有效筛分面积大,筛分效率高,能耗小。筛网、检修盖采用快速张紧装置,不用扳手即可方便拆装盖板,维护、更换筛网方便。可连续作业,自动排料。设计有特殊的清网装置,保证网不易堵。

单振筛

概率筛(本文来自南方路机)