最硬气的国货!丨探寻三一专用自制底盘泵车的前世今生

导语:十年布局,前赴后继,三一专用自制底盘泵车已然成熟,中国的泵车行业自信由此而发。

湖南长沙,星夜茫茫,三一集团318会议室内座无虚席,空气中弥漫着丝丝紧张的味道。董事长梁稳根神情安静,他扶了一下眼镜,默默地听着主管采购的高级副总裁的工作汇报。

这次会议起因于半年前的泵车配件采购事宜,当时包括三一重工采购副总裁在内的六人团队远赴千里之外的德国,他们的目的是为了进口一批泵车底盘。经过多轮的谈判,三一的采购团队不得不容忍了异常苛刻的商务供货条件。

订购底盘的合同签订后,三一重工还要在长达半年的交付期中翘首盼望着这批底盘的到岸。之所以深夜召开这次会议,三一是要迅速安排这批底盘的泵车生产计划,抢周期、抢时间,尽快将泵车生产出来,交付给客户。

这场泵车生产的会议结束之后,三一集团董事长梁稳根一言不发地回到了办公室。此时,集团执行总裁易小刚默默走上前去,对董事长试探性地请示道:“泵送是三一的立身之本,我们是不是该自己尝试做一做底盘?”

当时的时间是2010年,在中国的泵车产业当中,进口底盘正处于绝对的供货垄断地位,在这种局面之下,自制泵车底盘几乎是一件无法想象的事情。长期以来,海外泵车底盘供应商始终存在着价格高、交货周期长、服务质量不佳等问题。三一重工即使根据客户的需求和市场的反馈,想要快速改进、迭代产品,但也受限于如此长的交货周期无法实现。

此外,海外供货商对三一提出的合理要求也并非特别在意,甚至在泵车底盘出现质量问题的时,还坚称故障源于三一客户自身操作不当,如此一来,泵车的一体性、技术创新性以及“将服务做到无以复加的地步”的理念都无从谈起,更加难以实现。

倘若情况变得更糟,海外进口底盘因为某种原因断供了,届时三一重工的泵车该怎么办呢?“召开董事会。”三一集团董事长梁稳根这样说道。

技术并非高不可攀

经过董事会严谨商讨之后,三一重工认为,无论从中国泵车产业的竞争力、客户的价值还是从极限生存假设等角度去做战略预判,三一重工的泵车底盘自制都应该势在必行。

事实上,在三一重工高层决定研发自己的泵车专用底盘之前,集团便已经拥有了混凝土搅拌车、自卸车等专用车辆底盘的大量研发经验。混凝土泵车无非只有行驶和打泵两种作业状态,它的底盘开发难度难道还会高出其他的专用车辆吗?

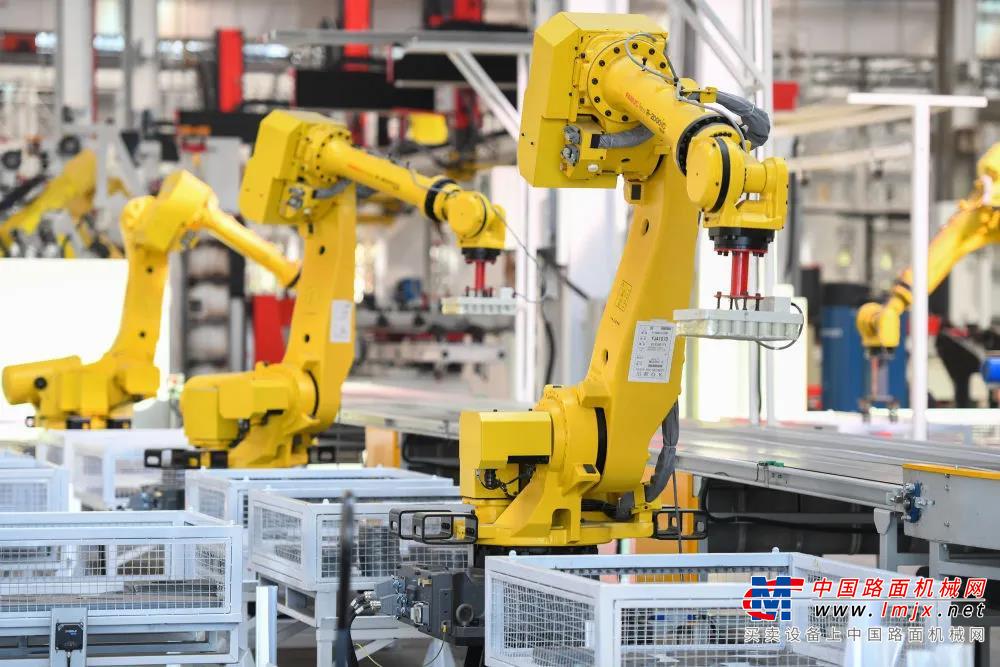

海外进口底盘的技术真的就高不可攀吗?事实上,自制底盘的技术并非高不可攀,但是并不意味着研发这一核心部件的困难不大。在2013年,三一快速组建起工程车辆研究院,汇聚了发动机、车架、车桥、控制系统、行驶系统、传动系统等方面的技术尖兵团队一百余人,目的就是要与泵车底盘自制技术死磕。

吴忠是当时参与泵车底盘研发的一名高级工程师,他遇到的技术难题的困难程度极具代表性。研发过程中,三一发现泵车在打泵的时候,一旦转速过高,转向系统的油温就会随之上升,进而导致密封件失效。虽然在泵送作业的时候不会有任何异常表现,但是在行驶状态下,司机会明显感觉转向变得非常沉重,这是一个安全隐患的重大信号。很快,包括吴忠在内的研发、质保六人小组集结到位,专门来解决这一转向异常的问题。

最初,六人团队皆认为问题不大,因为既然是密封件失效,那么提高密封件的抗温性就应该可以解决这一问题。说干就干,吴忠一行人开始验证起自己的技术解决思路,为了尽快找到解决问题的办法,他们通宵达旦,连周末也从不休息。但几轮试验过后,结果却令人非常的失望,一时间,大家的心理压力骤然变得很大。

“转向油温过高,本该是一个系统性问题。我们走了弯路。”吴忠回忆着当时的情况。六人攻关小组快速调整了技术思路,除了提升密封件抗温性外,还将转向油路从小循环改为大循环,并增设了散热系统,就这样,六个人耗时两个月,终于将转向异常问题圆满解决。“当时大家都很兴奋,心里是满满的成就感。”吴忠笑道。

研发自制泵车底盘的过程当中,许多技术硬骨头都是由三一的技术尖兵团队一个一个啃下来的。三一技术攻关团队的工作作风非常强悍,有的人从晨间六点一直至深夜十二点,一天跑两个省,马不停蹄地追踪着底盘的作业情况;有的人披星戴月、风餐露宿于野外工地,观察记录着底盘的行驶通过性;有的人从40度的高温再到零下40度的极寒,再到海拔5000米的高原,测试着底盘的极限工况作业能力。每一个攻克的技术难点,都似点亮了天上的一颗明星,最终连接成片,照亮了整个中国泵车自制底盘的苍穹。

上下装集大成者

三一想要的并不仅仅是一部与进口底盘一模一样的产品,如果只是模仿,那么在市场遇见的诸多问题仍然无解。三一想要的是一部可以与上装等其他单元融合一体化的底盘,是一部可以根据客户实际需求深度定制化的底盘。客户最终拿到的是一部整车,只有整车的完美表现,才是三一心中的答案。“我们自制的底盘要能够更适应市场和客户实际需求才行。”三一的一位技术专家说道。

在以往,无论进口底盘或上装,海外厂商皆不会开放数据,想要调取发动机等关键技术参数,过程非常曲折。本就不是一体化开发生产出的底盘与上装,它们之间的数据互通一直都是一个难题。而在三一的自制专用底盘研发成熟之后,中国泵车一体化制造的新时代便再也不是那个可望而不可及的梦想。

一体化生产模式的好处显而易见。比如节油方面,三一可以自行调整底盘与上装,分别设计行驶与打泵两种工作模式,并将之无缝对接起来,全部实现自动化切换,每年可节油10%!此外,一体化生产模式令三一成为了中国唯一一个能够进行上装+底盘自制的企业,其泵车自制专用底盘的数据完全匹配上装的施工工况,上下数据互通再也不用借道他人,调取数据可谓“没有中间商赚差价”,三一可以真正做到购机、维修、保养三位一体,给客户以最大的价值体验。

随着三一重工技术攻关团队的艰苦研发、积累沉淀,其自制底盘的技术成熟度与一体化生产模式一直在快速成长。十年以来,从两桥25米泵车专用底盘研发的大获成功,到如今推出三桥49米、四桥62米的行业旗舰级作品,三一不断打磨、钻研着泵车专用底盘自制技术,其产品性能早已与进口底盘不分伯仲。眼下,三一两桥自制泵车底盘的应用率已经达到了100%,这样的应用率,令三一在面对瞬息万变的市场环境时成竹在胸、风雨不动。

疫情下的战略价值

2020年的春天,突如其来的新冠肺炎疫情席卷全球,三一重工在十年前做出的泵车极限生存的战略假设不经意间落进了现实。肆虐的疫情将进口泵车底盘的供应链猛然间扯断,进口泵车底盘近乎断供,中国国内的泵车产业链再也不能像往常一样正常运转。负责自制泵车底盘生产的三一专汽总经理张克军的电话在短短的几天内几乎被打爆。

“2019年我们每月的自制泵车底盘大概在200台左右,到了2020年,每月的需求骤然增加到700台!”张克军沙哑的嗓音中充满着自信:“如果需要,我们可以调整产能,每月生产4000台泵车底盘都没有问题!”正如张克军所言,目前三一泵车自制专用底盘的需求暴涨,因为除了在两桥自制泵车底盘的应用率达到100%外,其三桥自制泵车底盘的应用率也已达到了60%,四桥达到了50%,自制专用底盘为三一泵送产品在疫情期间的供应带来了史无前例的战略价值。

但这一价值远不止于此,除了保供以外,交货期与价格也是三一自制泵车专用底盘的战略价值优势。“进口底盘的交货期6个月,很难响应客户的正常需求,但我们自制底盘的交货期只有短短5天,客户有任何需求,我们都能够及时响应。”张克军说道。与此同时,进口底盘与三一自制底盘的差价堪称夸张。“这些差价,我们完全可以让利给客户。”张克军表示:“因为这样的差价,我们能让更多人实现拥有泵车的梦想,三一不止创造了客户价值,更对中国泵车产业的成长起到了巨大的促进作用!”

雄关漫道真如铁,而今迈步从头越。曾几何时,中国国内泵车行业对进口底盘敬畏着、包容着,认为其不可逾越。但如今,三一闯出了一条新路——我们可以打破垄断,我们可以做高端底盘,我们,可以让世界刮目相看。