【成功案例】Topcon三维激光扫描技术在大跨度钢结构变形监测中的应用

大跨度的钢结构厂房在很多工厂中非常常见。例如钢铁厂的焦炭料场、铁矿粉料场、钢材成品料场、原料场,煤矿厂有大跨度的煤棚,以及大型的体育场馆。

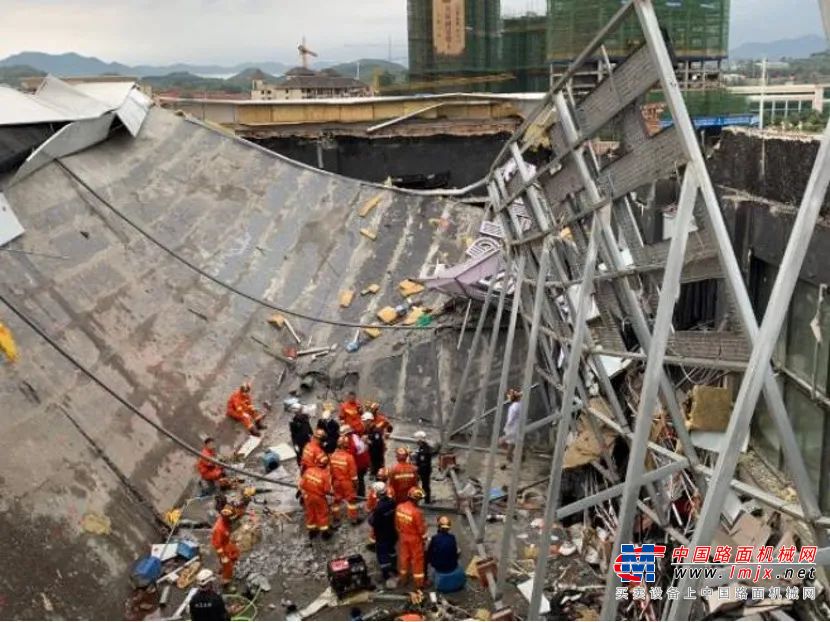

这些厂房跨度都非常大,长度可达到几百米,宽度能达到二百米以上,其中一百米以上的料场非常常见。为了方便车辆进出,以及提高存放空间,这种钢结构厂房中间都没有支柱。如此大跨度重型钢架,在长时间服役后,就会产生较大形变。当形变积累到一定量之后就会在某个时间点产生坍塌,造成人员伤亡,后果不堪设想。

传统解决方案:

只能用全站仪单点测量的方式进行检测,每一跨钢结构,用免棱镜的方式采集左中右三个点,然后计算高差或者挠度。但是由于距离很远,厂区内环境恶劣,测量人员用免棱镜的方式,第二次很难每次都采集同样的点。这就会造成很大误差。

如果能将棱镜等标志物固定到架子上,理论上效果会好很多。但是每个工厂都会有若干个几百米长,100多米宽,距离地面50米高的这种环境。如果每一个点位都需要架设棱镜,工作量巨大,而且普通检测人员无法完成。需要高空特种作业人员,这部分费用也是很大的支出,很难得到上级的批准。

为了解决这类问题,Topcon研发了一套有针对性的解决方案,可以高效,安全的帮助用户快速找到变形部位。

Topcon质量检测解决方案:

1

建立控制网

2

在合适的位置架设三维激光扫描仪,选择合适的密度进行扫描。

3

点云数据预处理,由于我们在野外已经根据控制网进行了设站,因此内业无需拼接,即可得到一组带有真实坐标的位置关系及其精确的点云数据。

4

点云数据分析:Verity是Topcon专门为建筑施工领域研发的质量检测软件,它无需人工逐一点选,软件可以将每一次的点云数据与设计模型做对比。

针对没有设计模型的建筑,Topcon-Edgewise自动建模软件,可以帮助用户快速建立起基础模型,设计人员再简单编辑下异形结构,就可以将第一组数据生成准确的三维模型,当做检测基础。

此外,某些项目可能需要提交传统的检测成果,Topcon三维激光扫描技术也可以与传统检测流程无缝融合:

1、按照传统的检测习惯,我们可以直接在点云中量取关键点位的空间位置关系。

2、按照传统检测标准,也可以将点云导入CAD中进行定量分析。

上图中的黄色线段是某一跨梁的中线,之前默认右侧的球头是中心点。但是这里可以很明显的看到,球头不是在最中心的位置。当然针对一些老旧厂房这个不是很重要。但是通过绿色的水平线发现,这一跨梁的最低点不是在中心线旁边的节点,而是左侧的球头节点。

之前测量人员用全站仪测量中线右边的球头,虽然也能检查出变化,但是右边的节点更能体现整体变化。从某种角度来讲,之前的测量对象是错误的。

Topcon质量检测解决方案,可以快速精准的采集到厂房内的点云。通过自带的分析软件可以自动高效的检测出哪些部分有变化。也可以与传统技术手段相融合。这一技术将在未来帮助更多用户检测出厂房的变形位置,能为相关从业者提供一个更为安全的生产环境。