如何破局难度高、危险度高的新能源汽车报废电池回收拆解

”

“新能源汽车行业正处于蓬勃发展的阶段。然而,预计到2030年,将有400万辆电动车电池寿终正寝。这些锂离子电池含有宝贵原材料,其回收对经济和环保均至关重要。

目前,电池拆解过程既复杂又成本高昂,常需人工操作。面对这一挑战,利勃海尔在德国联邦资助的“ZIRKEL”项目合作下,正在开发自动化电池拆解技术,以推动电池循环利用的整个经济链条。”

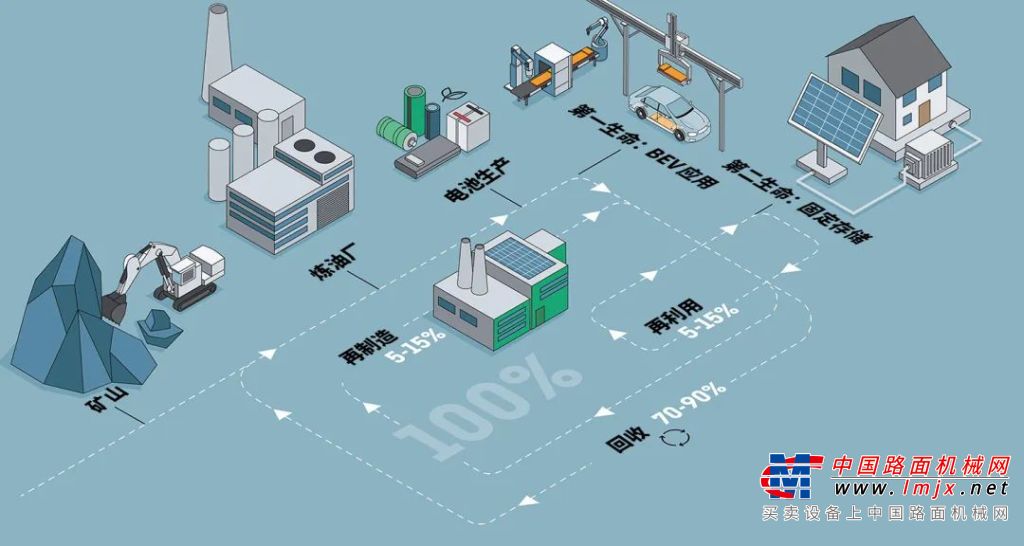

当新能源车辆锂电池的总容量衰减到原始容量的70%-80%时,它们则需被报废。大多数被淘汰的电池会被回收,其原材料用于生产新电池。根据电池状况,少部分旧电池可重新用于电动车(再制造)或作为固定式储能设备使用。

根据新颁布的欧盟电池条例,所有电池最终都必须达到一定的回收率,并在新电池生产中使用一定比例的再生材料。这要求相关行业找到最有效的回收方案,以应对未来电池回收量的增长。目标是在整个生产链实现可持续且碳中和的电池制造,并最大限度地实现材料的循环再利用,减少废弃物产生和对关键原材料的依赖。

高压电池系统的生命周期、二次应用、再制造和回收

通过自动化实现高回收率

由于电池类型多样且更新迭代频繁,目前的拆解和再制造过程大多仍依赖人工完成。利勃海尔自动化系统工程师Jan Pollmann指出:“电池回收过程无法实现批量化。”为应对不断增长的回收量并提高回收效率,推进过程自动化已迫在眉睫。

此外,自动化拆解还能保护工人健康安全,避免他们接触高电压和危险品,降低火灾等风险。

自动化拆解面临的挑战

除了种类繁多的电池外,自动拆解过程还面临一些其他挑战:废旧电池可能存在腐蚀、变形或损坏等情况。视觉系统有时很难识别被污染的组件。密封剂、粘合剂或热熔胶随着时间的推移其浓度和特性发生改变,可能很难清除。

高电压或危险品等风险也不容小觑。最后,电缆或冷却软管等柔性部件的拆解也很难实现自动化。利勃海尔自动化系统产品经理Viktor Bayrhof解释说:“原则上拆解只是逆向的装配,但它要复杂许多倍。”

利勃海尔创新自研电池组自动拆解全流程

为了能有效解决报废锂电池拆解之困局,由德国联邦教育和研究部 (BMBF) 资助的“ZIRKEL”研究项目聚集了一支跨学科的团队,团队成员来自科研机构和企业单位,共同致力于研究电池的整个循环经济。利勃海尔在该项目框架内开发出自动拆解电池组的策略和过程。

目的在于,通过机械拆解和分拣组件尽可能提高原材料的回收和再利用程度。我们的做法是:在早期阶段就去除有价值的部件或含有有害物质的部件,这样的话,对所谓的“黑块”(即电池被粉碎后留下的原材料混合物)进行火法和湿法冶金处理的工作量就减少了,这种处理工作是成本密集且能源密集的。

自动拆解系统已正式试点运行

利勃海尔的首个试点系统已经在沃尔夫斯堡的Open Hybrid LabFactory研究园区内安装。

部分自动化原型加工站的3D布局

利勃海尔将在现场继续支持该项目,并着手开展进一步的系列测试。测试结果将被纳入计划中的电池可回收产品设计的行业准则。